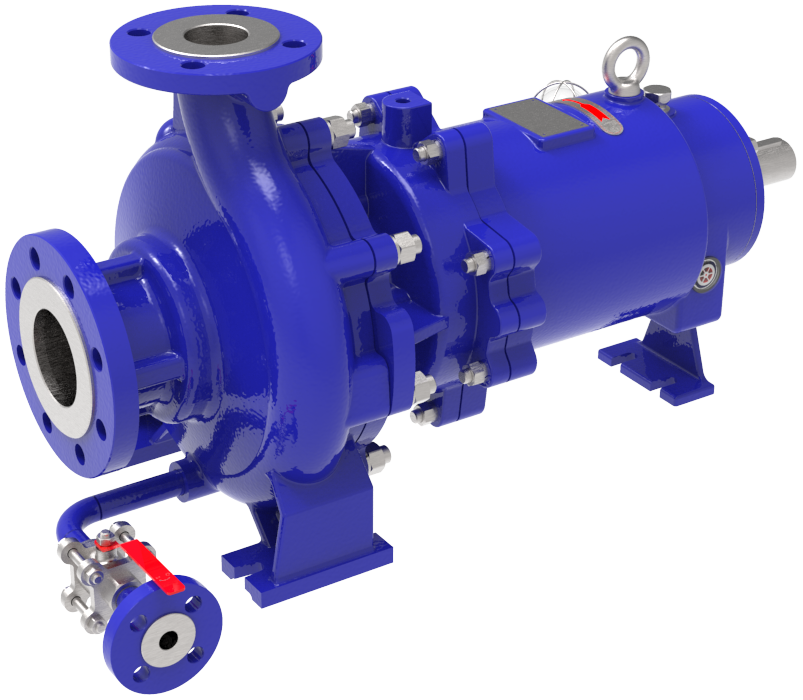

Герметичные агрегаты ЦМГ по стандарту API 685 изготавливаются для эксплуатации в тяжелых условиях. Устанавливаются на объектах, где особенно важны надежность и стабильность технологических процессов, минимальные простои оборудования на обслуживание и ремонт, экологическая и промышленная безопасность. Представляют собой агрегат на единой сварной раме (с поддоном для сбора утечек), включающий насосную часть и электродвигатель, соединенные муфтой с защитным ограждением. Применение данной конструкции позволяет увеличить ресурс работы, применять при повышенных значениях температуры, давления и нагрузок на фланцы, размещать дополнительные системы мониторинга и контроля.

Допустимые параметры перекачиваемой жидкости

|

Марка агрегата |

Допустимые параметры перекачиваемой жидкости |

|||

|---|---|---|---|---|

|

Температура, °C |

Плотность, кг/м3 |

Вязкость, м2/с |

Содержание / максимальный размер неабразивных включений |

|

|

ЦМГ |

-60..+400 |

450..1850 |

≤150∙10-6 |

3,0% / 0,5 мм |

Агрегаты изготавливаются со следующими параметрами:

|

Марка агрегата |

Подача м3/час |

Напор, м |

Мощность, кВт |

Допустимый кав. запас, м |

Синхронная частота вращения, об/мин |

|---|---|---|---|---|---|

|

ЦМГ |

0,2…500 |

4,0…300 |

0,55…315,0 |

7,5…0,3 |

1500, 3000 |

Основное исполнение герметичных насосов имеет следующую конструкцию:

Крутящий момент с вала электродвигателя (поз.13) через пластинчатую муфту (поз.12) передается на ведущий вал насоса (поз.5). Вал устанавливается на опорах качения в кронштейне (поз 10). На кронштейне размещены всех необходимые элементы: для заливки, слива, контроля уровня и состояния смазки подшипников. На ведущем валу насоса (поз.5) закрепляется ведущая магнитная муфта (поз.9), которая за счет взаимодействия магнитных систем передает крутящий момент через герметизирующий экран (поз.7) на ведомую магнитную муфту (поз.8). Ведомая магнитная муфта закреплена на валу насоса, установленного в опорном узле с подшипниками скольжения (поз.4). Осевые усилия воспринимаются упорными кольцами (поз.6), установленными у торца рабочего колеса и магнитной муфты в оправках. Втулки подшипника скольжения, воспринимающие радиальные усилия, устанавливаются в корпусе подшипников. В зависимости от свойств перекачиваемой жидкости и параметров насоса возможно применение различных подшипников скольжения и выполнение различных схем разгрузки и охлаждения.

На валу насоса закрепляется рабочее колесо насоса (поз.2), которое преобразует механическую энергию вращения в гидравлическую энергию потока рабочей среды. Подвод жидкости осуществляется через всасывающий патрубок в осевом направлении. В зависимости от параметров насоса во всасывающем патрубке может устанавливаться выпрямитель потока. Отвод рабочей жидкости осуществляется при помощи спирального радиального отвода и нагнетательного патрубка. Для насосных агрегатов с высокими значениями расхода применяется двухзавитковая спираль. Соединение патрубков с гидросистемой – фланцевое. Подвод и отвод насоса образуют спиральный корпус насоса (поз.1). Между корпусом и кронштейном устанавливается корпус подшипников (поз.3), к которому закрепляется герметизирующий экран. Уплотнение указанных деталей осуществляется прокладками. На кронштейне насоса выполняются необходимые отверстия для установки средств КИПиА, закрепляются шильдик и стрелка указания вращения.

Проектирование насосов выполняется с обеспечением специальных требований, среди которых, в том числе, постоянно падающая напорная характеристика, что исключает неустойчивый участок работы агрегата.

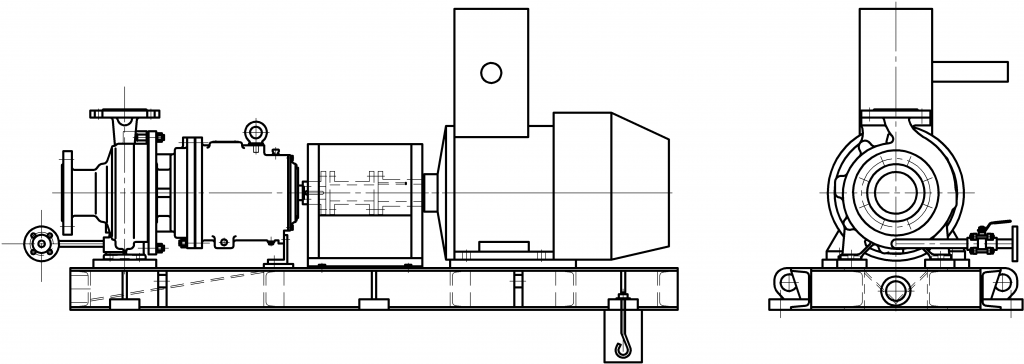

1. Исполнение OH1

Насосы OH1 являются одноступенчатыми горизонтальными консольными насосами, монтируемыми на лапах.

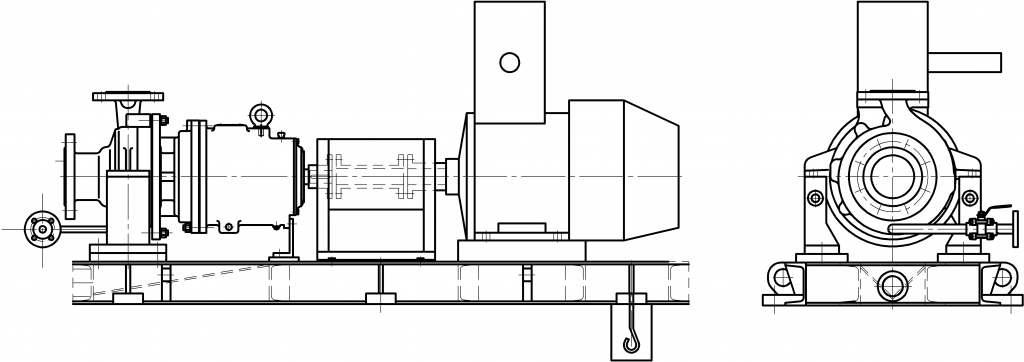

2. Исполнение OH2

Насосы OH2 являются одноступенчатыми горизонтальными консольными насосами, монтируемые по центральной оси. Применяются для перекачивания высокотемпературных и сред с низкой температурой, когда невозможно использование насосов OH1.

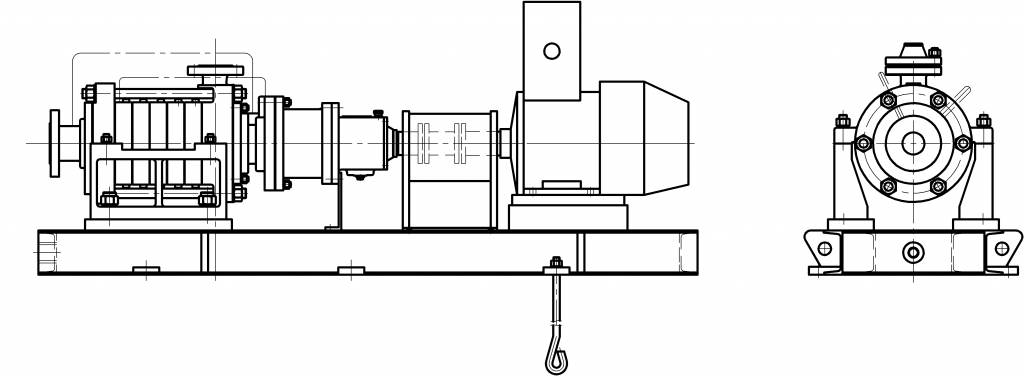

3. Исполнение BB4Насосы ВВ4 являются многоступенчатыми двухопорными насосами. Насосы BB4 применяются при необходимости получения высоких напоров, когда невозможно или неэффективно использование насосов типа OH1 или OH2.